生活中,如架在耳朵上的眼镜、智能手机的摄像头、单反相机等,无时无刻不看到光学元件的影子。但是你知道吗?这些光学元件为了满足它们的使用要求,必须要经过严格的光学检测。可以说,光学检测是这些光学元件的“考核面试官”。

神奇的光学元件

光学元件作为光学系统的基本组成单元,很大程度上决定了光学系统的性能。从球面到非球面,非球面的使用极大提升了光学系统的性能。随着科学技术的发展,人们对光学系统的性能要求越来越高。因此,非球面,特别是自由曲面的光学元件,在现代光学系统中扮演越来越重要的角色。

自由曲面是一类非旋转非对称,形状自由的面型,就如同可以自由挥洒才能的小天才,在许多领域可以发挥极致性能。比如在照明系统中采用自由曲面,设计者可以根据需求合理控制光线散射角度与光强分布实现复杂光线照明,从而提高光能利用率和照明质量;在头盔显示(HDM)、微型投影仪等方面,自由曲面光学元件体积小、质量轻且在较大视场内能有效校正非共轴系统像差,具有较高成像质量,大大促进了其实际应用;在要求更加严苛的国防、航空航天、太空遥测等高科技领域,利用自由曲面光学技术,可将光学仪器的体积缩减为原来的五分之一以上,而且所获得的影像品质还比原来的更好。

在高技术激烈竞争的背景下,美、日、德等工业发达国家已将光学自由曲面制造技术列为优先工业发展计划,光学自由曲面制造与检测已成为国家与国家之间在高技术领域竞争的焦点。

光学元件的应用:空间侦察卫星(图片来自网络)

光学元件的应用:大型地基望远镜(图片来自网络)

令人惊叹的光学检测技术

光学镜的制造与检测技术一直是制约光学元件广泛应用的两大难题,尤其是大口径非球面的检测更是如此。其中,光学检测技术是保证光学自由曲面高精度制造的前提。

高精度光学件的制造一般都要经过成型、研磨、抛光三个阶段。研究表明,各阶段加工精度要求各不相同,从成型到抛光,要求光学件的面形误差从10微米降低至0.1微米两个数量级,相当于有一个篮球的大小下降到一粒米的大小。对于如此大的精度跨度,很难用一种检测仪器或者检测方法来保证整个加工过程的加工精度。一般来说,对应不同的加工阶段要匹配相应的检测方法,也就是说光学镜的检测实际上相当于一场“接力赛”。

在成型及研磨阶段多采用轮廓测量法及激光跟踪仪方法,其中轮廓测量法的仪器有轮廓仪和三坐标测量机。这类测量设备采用探针逐点接触被测件表面,采集得到轮廓数据,由于属于逐点扫描测量,这类仪器的测量速度慢,尤其是测量口径较大元件时,非常耗时。另外,其精度通常只能达到微米或亚微米量级,不能满足高精度测量要求。这时候激光跟踪仪也被用于光学件在研磨阶段的面形检测,其优势主要是不受光学件的口径限制,并且可以实现在线测量。然而,激光跟踪仪达到亚微米级别的检测精度需要辅助技术来确保检测精度。

结构光测量、激光跟踪仪

进入抛光阶段,面型误差下降至亚微米量级,抛光又分初抛光和后期抛光,不同抛光阶段对应的检测方法不同。在初抛光阶段,面形误差仍然超出可见光干涉测量的动态范围,在此范围内的检测手段是决定光学加工过渡的关键。在这个阶段采用的检测手段主要为红外干涉仪检测、结构光检测、波前检测相互交叉验证的方法。红外干涉仪的光源波长为 10.6 微米,长波长相干光可以在粗糙表面形成有效反射,因此可实现大偏离量非球面以及粗糙表面的测量。

结构光测量是以相位信息条纹为载体进行光线追迹,利用光线反射定律得到法线向量,对其斜率积分得到面形分布。基于夏克哈特曼波前传感技术的面形检测方法是另外一种具有较高检测精度的非球面检测方法。原理上属于几何光线法,它采用微透镜阵列对被测波前进行采样,采用 CCD 对波面会聚的光斑阵列进行采集,通过分析光斑位置相对理想位置的偏离量来求取再求取波前误差,进而得到被测面形误差。

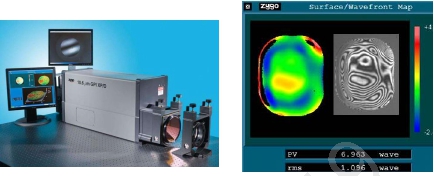

商用干涉仪、干涉仪面形测量结果

在光学件抛光后期,一般采用干涉测量实现面形的高精度最终检测。针对非球面及自由曲面的面形检测,一般分为零位干涉和非零位干涉。零位干涉是通过设计补偿器或者计算全息(CGH) 来补偿被测非球面和自由曲面与最接近球面的偏差,即将非球面的偏差转化为球面偏差进行测量,计算全息技术已经在非球面以及离轴非球面的检测中得到了深入的研究和应用,被认为是目前最为成熟的高精度非球面检测技术。

非零位干涉策略技术即子孔径拼接检测技术,其对表面进行直接的了分割测试,拼接过后的最终面形数据点多、分辨率高,其在自由曲面的检测中具有更大的优势。

在光学镜制造的过程中,不同光学检测方法的“接力”发挥了重要的作用,保证了光学镜加工中获得准确的数据及加工方向指导,显著影响了整个光学镜的精度、效率,是高精度光学元件制造的核心技术之一。

微信